Die Herstellung von Seilen im Mittelalter

Ilja Ausner, Februar 2003; aktualisierte Fassung: September 2006

Die Geschichte der Seilherstellung

Eines der wichtigsten technischen Hilfsmittel der Menschheit war und ist das Seil. In ägyptischen Pyramiden beispielsweise ist auf Wandbildern deren Erbauung unter Verwendung von Seilen dargestellt. Das wohl älteste Seil fand man bei Ausgrabungen in Ägypten – es ist um die 3300 Jahre alt.

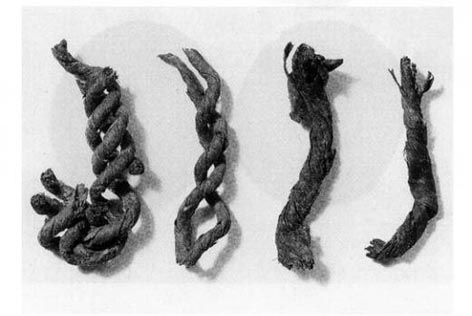

Aber auch in späterer Zeit hatte das Seil eine wichtige Stellung im Arbeitsleben der Menschen. Seile wurden in der Landwirtschaft, in der Schifffahrt, im Bergbau und zur Herstellung von Netzen zum Tierfang benötigt. Da die Seilherstellung relativ leicht und ohne großen technischen Aufwand zu bewerkstelligen ist, konnten die Bauern sich einfache Stricke aus Rosshaar, Bast (s. Abb.1), Flachs oder Schweinsborsten mit eigenen Werkzeugen herstellen. In der Antike wurde sogar Leder zur Herstellung von Seilen für Ölpressen verwendet. Da es jedoch auch Bedarf an festeren, höherwertigen Hanfseilen gab, deren Herstellung mehr Erfahrung und das entsprechende Werkzeug benötigte, ging man zum Seiler oder Reepschläger und kaufte ein solches Qualitätsseil. Die Seil- bzw. Reepschlägerei gibt es als eigenes Handwerk, seitdem Kriegs- und Handelsschiffe in größerer Zahl die Meere befahren. Die ältesten Hinweise auf das Bestehen eines Seilerhandwerks sind Personennamen: zwischen 1150 und 1180 lebte z.B. ein Erwin Selemechere in Köln. Ab dem 13. Jh. finden sich viele weitere Nachweise von Reepern und Seilern in Namen oder Berufsbezeichnungen.

Abb. 1: Funde von Baststricken aus der Mark Brandenburg, 13./14. Jh.

(Quelle: H. Geisler, K. Grebe: Poztupimi – Potstamp – Potsdam: Ergebnisse archäologischer Forschungen, Brandenburgisches Landesmuseum für Ur- und Frühgeschichte, Potsdam, 1993)

Seiler oder Reepschläger?

Zwischen Seilern und Reepern muss unterschieden werden. Die Kunst des Reepschlägers besteht darin, schweres Seilwerk für die Schifffahrt herzustellen. Der Seiler dagegen stellt kurzes dünnes Seilwerk für die Landwirtschaft und Kleinseilerwaren, wie Wäscheleinen, Sackbänder, Bindfäden und auch Netze her. Daher hatten beide in der mittelalterlichen und nachmittelalterlichen Gesellschaft auch einen unterschiedlichen Stand. Das Reepschlägergewerbe war für die Wirtschaft einer Hafenstadt überlebenswichtig und die Reeper genossen hohes Ansehen und einen gewissen Wohlstand. Zeitweise erlebte das Reepschlägerhandwerk eine solche wirtschaftliche Blüte, dass sich die Meister ganz auf die einträgliche Tauherstellung beschränken und kleinere Arbeiten an Hilfsarbeiter abgeben konnten.

Der Seiler im Binnenland hatte es dagegen schwerer. Hier wurden kaum hochwertige Seile, die ein Bauer nicht selbständig herstellen konnte, benötigt. Daher versuchte der Seiler sein Einkommen durch den Verkauf anderer Waren aufzubessern. Er handelte z.B. mit Fackeln, Lunten, Pech, Peitschen und anderen Gegenständen für die Landwirtschaft, vieler Orts sogar mit Stockfisch. Da es hier aber oft zum Streit mit Krämern kam, wurde den Seilern vereinzelt sogar das Monopol des Handels mit Salben oder sauren Gurken eingeräumt.

Des Weiteren unterscheiden sich Seiler und Reeper in Kleinigkeiten ihrer Arbeitsweise und ihren Gerätschaften. So z.B. stellt der Reeper schwereres Seilwerk her, also muss auch das Arbeitsgerät dementsprechend größer und schwerer als beim Seiler sein.

Der Rohstoff: Hanf

Wie bereits beschrieben, können Seile aus allen möglichen faserigen Materialien hergestellt werden. Neben dem Hanf wurde je nach Region auch Flachs oder Nessel verwendet. Je länger jedoch die Fasern sind, desto reißfester wird das Seil. Hanf ist die reißfesteste unter den Naturfasern und um etwa 20 Prozent fester als Flachsfasern. Hinzu kommt, dass Hanf eine außerordentliche Beständigkeit gegenüber Wasser hat: Hanf fault unter Wasser nur sehr langsam. Daher liegt die Herstellung von Schiffstauwerk aber auch von hochwertiger Seilerware aus Hanf nahe.

Der Hanf mit besonders langen Fasern für die Reepschlägerei wurde zumeist aus Russland und den baltischen Ländern importiert. Um Qualitätsstandards zu setzen, war für die Reepschläger sogar genau vorgeschrieben, wie viel Hanf zu einem Seil bestimmter Länge versponnen werden musste. Die Seiler benutzten dagegen den Rohstoff, der im Binnenland angebaut wurde. Günstige Anbaugebiete für Hanf sind auch heute noch die Regionen um Schwerin, Berlin und München, sowie einige Bereiche in Baden-Württemberg und im nördlichen Westfalen..

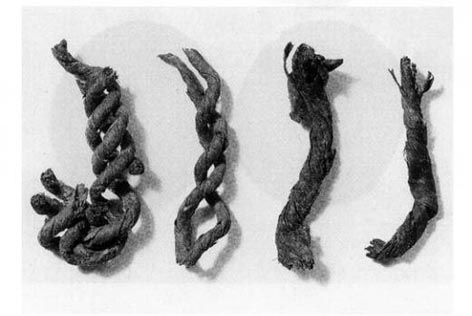

Abb. 2: Ein Seiler beim Garnspinnen mit der Winde. Von einem "Hanfzopf" nimmt er

Fasern ab, um diese zu einem Faden zu spinnen (1460-1480), aus Nilson

(1961).

Wie die Bildüberschrift zeigt, fanden auch in der Seilerei Betrüger Mittel und Wege, ihre Kunden übers Ohr zu hauen.

Die Bearbeitung des Hanfes

War der Hanf reif, wurden die Stängel aus dem Boden gezogen und zur Röste gebracht. Die Röste bestand aus einem Teich o.ä., in den man die Hanfstängel tauchte und sie mit Bohlen und Steinen beschwerte. Vier bis sechs Tage verblieb der Hanf in der Röste, wobei Mikroorganismen das Holz von den Fasern löste. Nun nahm man den Hanf heraus und brachte ihn zurück aufs Feld zum Trocknen. Dieses Aufschlussverfahren ist heutzutage wegen der hohen Abwasserbelastung jedoch nicht mehr erlaubt.

Nach dem Trocknen wurden die Hanfstängel gebrochen, wobei die Fasern weitestgehend von den hölzernen Bestandteilen des Stängels befreit wurden. Als nächstes wurden die Fasern gehechelt, wodurch man einerseits die restlichen holzigen Teile sowie zu kurze Fasern entfernte, andererseits die Fasern aus dem natürlichen Faserverband löste. Dazu wurde eine Handvoll Rohhanf über ein mit Dornen oder Nägeln bewehrtes Brett gezogen. Die holzigen Teile und die kurzen Fasern blieben in den Dornen hängen. Übrig blieben die feinen langen Fasern, aus denen das Garn gesponnen werden konnte.

Garnspinnen

Das Spinnen von Fäden ist eine der ältesten Handwerkstechniken der Menschheit. Die einzelnen Fasern werden dabei so eng zusammengepresst, dass bei Zugbeanspruchung Reibung entsteht. Es entsteht ein neuer Faserverband.

Die wohl älteste Methode einen Faden zu spinnen ist das Spinnen mit der Handspindel. Die Spindel wird mit der Hand in Rotationen versetzt und dreht dabei die Fasern zu einem festen Garn. Stärkeres Garn kann auch mit Hilfe einer Winde gesponnen werden (s. Abb.2). Diese wird so aufgehängt, dass man sie mit leichtem Ziehen am Faden in Drehungen versetzen kann. Mit der Entwicklung des uns heute noch bekannten Spinnrades wurde in der Seilerei dann das sogenannte Seilerrad eingeführt. Das Seilerrad besteht aus einem großen Schwungrad, das ein Gehilfe drehen muss. Mit Hilfe einer Treibschnur wird die Drehbewegung auf die Spindel, beim Seilerrad ein einfacher Haken, übertragen. Erste Belege für ein Seilerrad mit einer Spindel gibt es bereits für das 14. Jh. In späterer Zeit wurden dem Seilerrad weitere Spindeln hinzugefügt, wodurch mit dem Rad nicht nur der Faden gesponnen, sondern auch ein Seil geschlagen werden konnte.

Zum Spinnen legte sich der Seiler ein genau abgewogenes Bündel Hanf um den Leib, formte aus einigen Fasern eine Öse und befestigte diese am Spinnhaken. Nun spann er unter langsamem Rückwärtsgehen auf der Bahn den Faden, während der Gehilfe das Rad drehte. Das fertig gesponnene Garn wurde, falls es nicht gleich weiterverarbeitet werden sollte, auf eine Rolle oder Haspel aufgewickelt und gelagert.

Aufziehen der Stränge

Es stellt sich die Frage, warum Seile überhaupt geschlagen werden, anstatt sie durch Spinnen eines ebenso dicken Stranges herzustellen. Das geschlagene Seil erhält eine wesentlich größere Gleichmäßigkeit, Widerstandsfähigkeit der Oberfläche und Reißfestigkeit. Außerdem dreht sich ein geschlagenes Seil nicht mehr so schnell von selbst auf wie ein gesponnener Strang.

Wie bereits das Spinnen wurde auch das Seilschlagen auf der Seiler- oder Reeperbahn ausgeführt. Die Bahn ist ein schmaler, langgestreckter Platz mit einer Länge von 80 bis 300m, die in der mittelalterlichen Stadt oft an der Stadtmauer lag, da es hier genügend freien Platz und außerdem Schutz vor der Witterung gab. Die in Hamburg uns allen bekannte Straße "Reeperbahn" erinnert noch heute daran, dass hier um 1800 mal 24 Reepschläger ihre Bahnen hatten.

An dem einen Ende der Bahn stand das Seilgeschirr, ein Gerät mit 3 oder 4 drehbaren Haken, sogenannten Warbeln. Dem gegenüber am anderen Ende der Bahn befand sich der bewegliche Schlitten mit nur einem Haken. Das gesponnene Garn wurde nun zwischen den Haken am Seilgeschirr und dem Haken am Schlitten ausgespannt. Hierbei musste darauf geachtet werden, dass alle Stränge gleich lang waren, sonst würde der längere Strang beim Zusammendrehen heraus gedrückt. Da zudem das spätere Seil kürzer als die ausgespannten Garne ist (weil sich diese in Windungen legen), musste das Garn um etwa ein Drittel weiter ausgespannt werden, als das Seil lang sein sollte. Durch die Verkürzung des Seiles war es außerdem notwendig, dass sich der Schlitten auf das Geschirr zu bewegen kann.

Schlagen des Seiles

Die Technik des Zwirnens wird bei Eichhoff (1968) kurz erklärt: "Man braucht dazu nur zwei Fäden nebeneinander auszuspannen, ihre Drehung je einzeln stark zu vermehren und sie dann beide an einem Ende in einen drehbaren Haken zu hängen. Sofort werden sie sich, entgegen ihrer ursprünglichen Drehrichtung fest umeinander wickeln."

Das gleiche Verfahren lässt sich nun auch mit drei oder vier Strängen durchführen. Die Warbeln am Anfang der Seilerbahn wurden von jeweils einem Gehilfen gedreht und zwar in die Richtung, in die auch das Garn gesponnen war (sonst dreht man es ja wieder auf). Mit Hilfe einer Lehre, die zu Beginn kurz vor den Schlitten gespannt war, wurden die einzelnen Stränge auseinander gehalten. War genügend Spannung auf den Strängen, wurde die Lehre langsam auf das Geschirr zu bewegt und die Stränge vereinigten sich dahinter zum Seil. Sollte das Seil recht stramm werden, wurde der Haken am Schlitten noch zusätzlich von einem Gehilfen gedreht. Dabei wurden Schiffstaue lockerer als Landtaue gedreht, damit sie bei Nässe noch etwas zusammenschrumpfen konnten.

Man unterscheidet hier zwischen 3- und 4-schlägigen Seilen. Beim 3-schlägigen Seil werden 3 Stränge zu einem Seil zusammengedreht, die einfachste Form, ein Seil herzustellen. Dreht man 4 Stränge zu einem Seil zusammen, entsteht in der Seilmitte ein Hohlraum, der mit einem Kern aus Hanf ausgefüllt werden muss. Das Fertigen eines 4-schlägigen Seiles ist zwar komplizierter, man erhält jedoch ein festeres Seil. Schiffstaue wurden normalerweise 4-schlägig hergestellt.

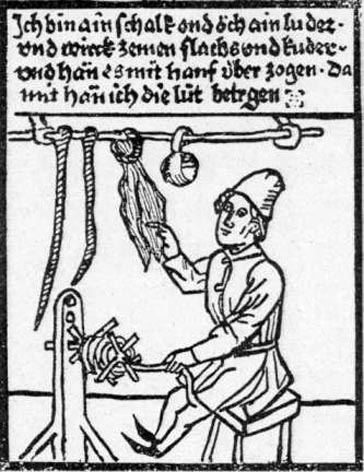

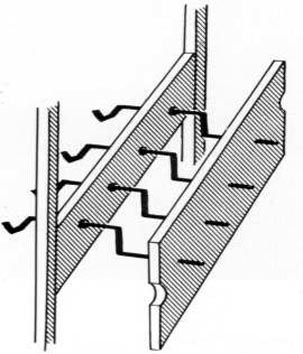

Abb. 3: Lehre für ein 4-schäftiges Seil (aus Gubser).

Das Schlagen von Seilen erforderte demnach mindestens drei Gehilfen, um die einzelnen Warbeln zu drehen. Zur Herstellung von dünneren Seilen konnte aber auch ein Brett mit Löchern auf die Handgriffe der Warbeln geschoben werden, wodurch ein einziger Gehilfe mit kreisenden Bewegungen des Brettes alle drei Haken gleichzeitig drehen konnte (s. Abb. 4). Erste Belege für die Warbeltechnik finden sich in einem Testament eines Lübecker Reepschlägers um 1350 (Weber, 1971)

Abb. 4: Warbelgeschirr.

Durch Drehbewegung des Brettes werden die Haken mit gleicher Geschwindigkeit gedreht (aus Gubser, 1965).

Nach Einführung des Seilerrades konnten auch damit dünne Seile angefertigt werden. Hier wurden die Stränge um die Spindelhaken des Rades gelegt. Ansonsten verlief das Seilschlagen wie mit den Warbeln bzw. dem Warbelgeschirr. In alten handwerklichen und bäuerlichen Seilereien werden Seile heute noch mit dem Rad hergestellt.

Das fertige Seil

Nach dem Schlagen wurde die Oberfläche des fertigen Seils - immer noch am Seilergeschirr aufgespannt - mit Teer oder Weizenstärke (in der Literatur wird ab dem 19. Jahrhundert auch Kartoffelstärke genannt) eingerieben. Diese Veredelung machte das Seil starr und schützte es vor Feuchtigkeit.

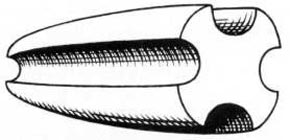

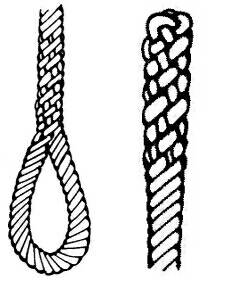

Zum Aushängen des Seiles mussten die Seilenden noch verknotet werden, damit sie sich nicht von selbst wieder aufdrehten. Die Enden konnten entweder mit einem Stück Faden umwickelt und abgebunden werden, oder durch Spleißen vor dem Aufdrehen geschützt werden (s. Abb. 5). Ebenso konnten beim Spleißen durch das Verflechten einzelner Stränge eine feste Seilschlinge gefertigt oder 2 Seilenden miteinander verbunden werden.

Abb. 5: links ist ein Augspleiß dargestellt, mit dem aus dem Seilende eine Schlinge hergestellt wird.

Rechts ist ein Rückspleiß zu sehen, durch den das Ende eines Seiles gefestigt wird (aus Strunk,

1986).

Was noch zu sagen wäre

Dieser Aufsatz erhebt nicht den Anspruch auf Vollständigkeit und wird nach bestem Wissen immer wieder aktualisiert. Leider ist, wie in den meisten Fällen, die Quellenlage zu diesem Thema nicht sonderlich gut. Der Wunsch, die Seilerei im 13. Jh. zu beschreiben, ging somit auch nicht in Erfüllung. Sollten dem Leser Verbesserungen oder Ergänzungen auffallen, so wäre ich um jede Nachricht (iausner@arcor.de) dankbar.

Dieser Artikel erschien in ausführlicher bebilderter Fassung bereits in: Karfunkel – Zeitschrift für erlebbare Geschichte, 43, 64-66, 2002.

Das Handwerk des dörflichen Seilers wird von unserer Gruppe vor Publikum demonstriert und erläutert. Weitere Bilder dazu können in der Galerie unter den Veranstaltungen der vergangenen Jahre eingesehen werden.

Literaturangaben

Eichhoff, J.: Die Sprache des niederdeutschen Reepschlägerhandwerks, Böhlau Verlag, Köln, 1968

Fellberg, J.A.: Der vollkommene Seiler (Repschläger), Quedlinburg und Leipzig, 1833

Gaitzsch, W.: Antike Korb- und Seilerwaren, Schriften des Limesmuseums Aalen Nr. 38, 1986

Gaitzsch, W.: Antike Seilerei, Antike Welt 16, 1985, S. 41-50

Gubser, T.: Die bäuerliche Seilerei, G. Krebs AG, Basel, 1965

Militzer-Schwenger, L.: Handwerkliche Seilherstellung, Landschaftsverband Westfalen-Lippe, 1992

Nilson, A.: Studier i svenskt repslageri, Stockholm, 1961

Pierer, H.A.: Universal-Lexikon, Altenburg, 1845

Strunk, P.; Abels, J.: Das große Abenteuer 2.Teil, Verlag Karl Wenzel, Marburg, 1986

Troitzsch, F.: Die alten Zunftrollen der Geraer und Leipziger Seilerinnungen, Berlin, 1913

Weber, W.: Zukunft der Seilerei, Ciba-Geigy Rundschau 1, 1971

Weber, W.: Hanfförderseile im 18. - 19. Jahrhundert, Bergknappe 90-92, 1999

Hauptseite Wir über uns Sachthemen Galerie Kontakt Links